在全球制造業加速邁向智能化、網絡化的浪潮中,數據處理能力正成為決定企業轉型升級成敗的關鍵。煙臺開發區內,一批先行企業正依托“蜂巢工廠”這一創新工業互聯網理念與實踐,系統性地破解制造業在邁向“工業智聯”過程中面臨的科技痛點,為區域乃至全國制造業的轉型升級提供了可復制的路徑。

一、制造業轉型的“數據之困”

傳統制造業在智能化改造中,常面臨數據采集孤島化、信息流斷裂、海量數據無法有效轉化為生產決策等核心難題。設備品牌、型號、通信協議各異導致數據難以互通;生產、倉儲、運維等環節數據彼此隔離;面對實時產生的海量數據,企業缺乏高效的分析工具與模型,導致“數據富礦”無法開采,轉型升級陷入“有硬件無智能,有數據無洞察”的困境。這些數據處理痛點,嚴重制約了生產效率提升、個性化定制實現以及產業鏈協同優化。

二、“蜂巢工廠”:系統化破局的智慧架構

“蜂巢工廠”并非指單一技術,而是一個仿生化的系統解決方案。其核心在于構建一個類似蜂巢的、模塊化、高協同、自適應強的工業智能互聯體系。在煙臺開發區的實踐中,這一體系主要體現在三個層面:

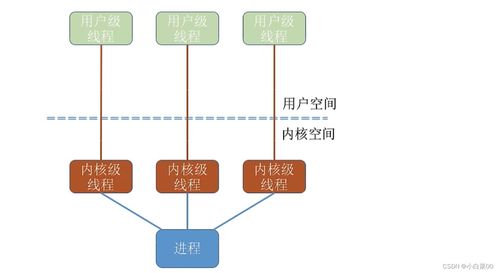

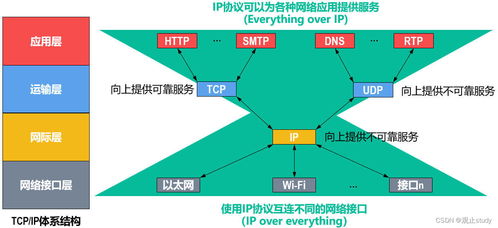

- 感知與互聯層(“蜂巢單元”): 通過部署兼容多種協議的物聯網關、智能傳感器與邊緣計算設備,將車間內“啞設備”轉化為“智能單元”,實現生產全要素(人、機、料、法、環)數據的實時、精準、統一采集,打破信息孤島。

- 平臺與中樞層(“蜂巢大腦”): 搭建統一的工業互聯網平臺,作為數據匯聚、處理與分析的核心。平臺利用大數據、云計算技術,對多源異構數據進行清洗、融合與存儲,并構建產品全生命周期數字孿生模型,實現生產過程的可視化、可分析與可預測。

- 應用與優化層(“蜂群智能”): 基于平臺數據與模型,開發并部署一系列智能應用,如預測性維護、能耗優化、智能排產、質量溯源等。這些應用像協同工作的蜂群,自主優化生產流程,驅動從“經驗決策”向“數據決策”的根本轉變,最終實現降本、增效、提質與柔性生產。

三、煙臺實踐:從痛點切入,以價值驅動

煙臺開發區內的領軍企業,正是這一模式的積極踐行者。例如,某高端裝備制造企業通過引入“蜂巢工廠”方案,實現了以下突破:

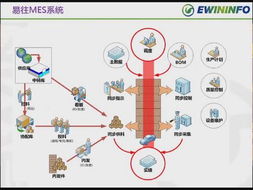

- 破解采集痛點: 為上百臺新舊不一的機床加裝統一數據采集模塊,將設備綜合效率(OEE)數據透明化,關鍵設備利用率提升約25%。

- 破解分析痛點: 通過平臺算法對熱處理工藝參數與產品質量數據進行關聯分析,優化工藝窗口,使產品不良率下降近30%。

- 破解協同痛點: 將生產數據與供應鏈系統打通,實現原材料庫存周轉率提升20%,精準響應客戶訂單變化。

這些實踐表明,破解數據處理痛點不能依賴單點技術,而需頂層設計的系統化方案。“蜂巢工廠”以價值創造為導向,讓數據流貫穿制造全價值鏈,激活了沉睡的數據資產。

四、展望:助推工業智聯生態形成

“蜂巢工廠”模式的推廣,正在煙臺開發區催生一個活躍的工業智聯生態。它不僅幫助單個企業轉型升級,更通過平臺賦能,促進區域內中小企業“上云用數”,實現產業鏈上下游的數據協同與資源優化配置。隨著5G、人工智能與邊緣計算的進一步融合,“蜂巢工廠”將更具自主智能與韌性,持續為制造業高質量發展注入核心驅動力,為中國從“制造大國”邁向“智造強國”貢獻堅實的基層樣板。