在現代制造業和供應鏈管理中,工廠入庫流程是企業物流與信息流交匯的關鍵節點。通過企業資源計劃(ERP)系統對這一流程進行數字化管理,并輔以專業的計算機系統服務,可以極大地提升效率、準確性和透明度。以下是工廠入庫ERP的標準流程圖解析及其與計算機系統服務的緊密結合。

一、 核心流程圖解

一個典型的工廠入庫ERP流程可以概括為以下閉環環節:

- 觸發與預報:流程始于采購訂單收貨、生產完工入庫或退貨入庫等業務觸發。供應商或內部生產部門提前發送ASN(提前發貨通知),將預計到貨的物料、數量、時間等信息錄入ERP系統。

- 到貨與登記:貨物抵達工廠倉庫,收貨人員利用移動設備(如PDA)掃描送貨單或容器條碼,在ERP系統中創建或關聯“收貨單”,完成到貨登記。系統自動比對ASN,進行初步校驗。

- 質量檢驗(IQC):根據物料特性與規則,ERP系統可自動提示需進行來料檢驗(IQC)。質檢人員根據系統生成的檢驗任務進行抽樣或全檢,并將結果(合格、不合格、特采)錄入系統。ERP據此更新物料狀態。

- 清點與上架:對于合格物料,倉庫人員執行實際清點。通過掃描物料條碼與庫位條碼,在ERP系統中完成“入庫過賬”操作。系統實時增加對應庫位的庫存數量,并更新物料主數據中的庫存狀態(如可用庫存)。若采用RFID等技術,此過程可近乎自動化。

- 單證處理與財務更新:入庫確認后,ERP系統自動生成相應的庫存交易憑證(如物料憑證、會計憑證),更新總賬和庫存價值。對于采購入庫,系統將收貨信息與發票進行匹配,為后續付款提供依據。

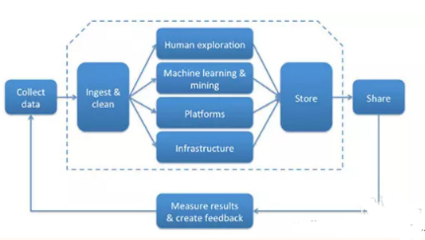

- 數據同步與報表:入庫交易完成后,庫存數據在ERP系統內各模塊(如生產計劃、銷售、財務)實時同步。系統自動生成入庫報表、庫存狀態報告等,供管理人員決策。

二、 計算機系統服務的核心支撐作用

上述流程的順暢運行,高度依賴于強大、穩定的計算機系統服務,主要體現在:

- 系統實施與定制開發:服務商根據工廠具體的業務模式、倉庫布局和物料特性,配置并定制化開發ERP的入庫模塊,確保流程與系統完美匹配。例如,定義復雜的質檢規則、庫位管理策略和自動化過賬邏輯。

- 集成服務:計算機系統服務的關鍵任務是實現ERP系統與外部系統的無縫集成。這包括:

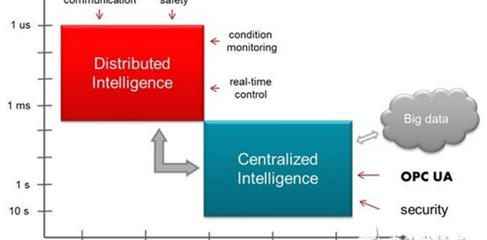

- 與自動化設備集成:與AGV(自動導引車)、自動分揀線、智能貨架等連接,實現“系統指令驅動物理操作”。

- 與物聯網(IoT)平臺集成:接入溫濕度傳感器、重量感應器等,實現特定物料(如化學品、食品)的入庫環境監控與條件觸發。

- 與供應鏈協同平臺集成:實現與供應商、第三方物流的EDI(電子數據交換),使ASN等信息自動傳遞,減少人工錄入。

- 移動化與用戶體驗優化:開發或配置移動端應用(APP/PDA程序),為倉庫人員提供直觀、便捷的操作界面,確保數據在現場實時、準確采集。

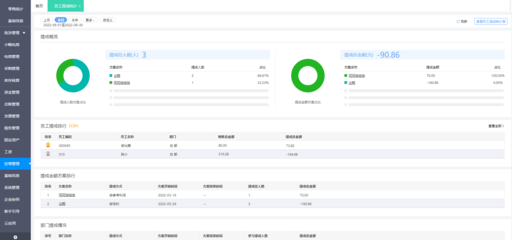

- 數據管理與分析服務:利用數據倉庫、BI(商業智能)工具,對入庫歷史數據進行分析,生成深度洞察報告,如供應商到貨準時率、質檢合格率趨勢、入庫作業效率分析等,助力持續優化。

- 運維與技術支持:提供7x24小時的系統監控、故障排除、性能優化和定期升級服務,確保入庫流程所依賴的ERP系統及硬件設施持續穩定運行。

三、 價值

將工廠入庫流程通過ERP系統進行固化與優化,并依托專業的計算機系統服務,能夠帶來顯著價值:流程標準化、操作效率化、庫存精準化、信息實時化以及決策數據化。它不僅減少了人工錯誤和紙張浪費,加速了物料周轉,更重要的是構建了一個從物理入庫到財務入賬的端到端透明化管理體系,為企業的精益運營和數字化轉型奠定了堅實基礎。因此,工廠在規劃入庫流程時,必須將ERP系統的功能深度與計算機系統服務的集成、運維能力作為一個整體來考量。